امروز سالروز تهیه اولین مداد است، جالب است بدانید این وسیله روزگاری جزو گرانترین و کمیابترین کالاها در اروپای غربی به حساب میآمده است. درختی در سال 1564 به علت طوفان شدیدی به زمین میافتد و ماده سیاه رنگی از زمین به همراه درخت بیرون زده میشود. پس از آنکه بشر فهمید میتواند این ماده سیاه رنگ را روی پارچه یا سنگ بکشد و پاک نشود، از آن به عنوان ابزار نوشتن بهره جست. تا جایی که استفادههای گوناگون گرافیت به شهرها هم رسید و از آن برای علامتگذاری صندوقهای پست و سبدهای خرید خود استفاده میکردند؛ ارزش این ماده به قدری بود که معادن گرافیت توسط نظامیان محافظت میشد و کارگران معدن هنگام خروج بازرسی کامل میشدند تا با خود گرافیت حمل نکرده باشند.

سالها بعد، انسانها فهمیدند برای جلوگیری از شکسته شدن و سیاه شدن دست باید دور آن را الیاف یا ورقههای نازک چوبی را بپیچند تا اینکه فرد باهوشی ابتدا دور تا دور گرافیت را طناب پیچید و ابتدا و انتهای دو سر آن را باز گذاشت؛ اما هنوز گرافیتها میشکستند و همواره مقداری از گرافیتهای مصرفی به هدر میرفت تا اینکه فابلر یکی از شیمیدانهای عصر خود فهمید میتواند با ترکیب سولفور و سمغ کاج دوام قابل قبولی به گرافیت ببخشد .

فرانسه پرچمدار اولین مداد مدرن

بهترین نوع مداد زمانی تولید شد که ناپلئون از فقدان آن در فرانسه با خبر شد و دستور داد از سراسر فرانسه گرافیت جمع آوری کنند و توانستند از ترکیب این ماده با خاک رس بهترین مداد جهان را که طیف رنگی از پر رنگ تا کمرنگترین را داشت تولید کنند. در حقیقت اولین مداد مدرن ساخته شده در فرانسه تولید میشد.

اینکه مدادهای امروزی در چه سطحی از فناوری ساخته میشوند و چوب خشک درختان چه مراحلی را طی میکنند تا به مداد تبدیل شوند، میتواند جذاب باشد. چندی پیش سایت رسمی پنسل در گزارشی ده گام اصلی ساخت مداد را منتشر کرد. در ادامه این گزارش مراحل ساخت مداد را میخوانید.

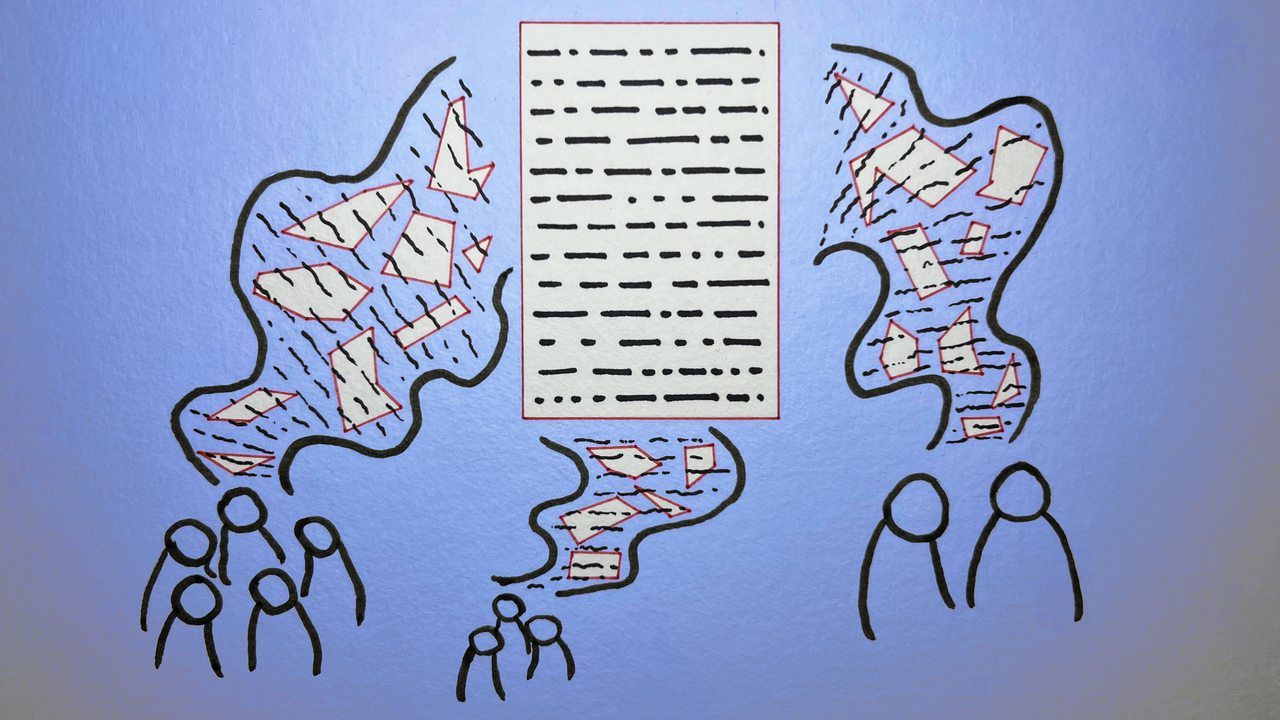

گام اول؛ ابتدا در کارخانهها، تخته چوبها به صورت بلوکبندی شده برش داده میشوند؛ این بلوکها کمی طولانیتر از طول معمولی مدادها هستند که در فرآیندهای بعدی اهمیت خواهد داشت.

گام دوم: در مرحله دوم، بلوکهای بریده شده به تخته چوبهای نازک تبدیل میشوند که به طور خاص برای طراحی شکل مداد مورد استفاده قرار میگیرند. نکته مهم در این مرحله آن است که برای کاهش میزان خاک اره تولید شده، از ارههای بسیار نازک برای برش استفاده میکنند. برشهای بدون نقص فول پلی «full ply» نامیده میشوند برخی از تختهها با عرض تازکتر و طول کمتر بریده شدهاند که آنها جزو تختههای ناقص به حساب میآیند، با بر طرف کردن این نواقص مدادهایی با اندازههای گوناگون را تولید میشود.

گام سوم: در این مرحله، به مدادهای برش داده شده با موم و رنگ تغییر شکل میدهند و سپس اقدامات لازم را برای به یکنواختتر شدن و تیز کردن چوب به کار میگیرند. در نهایت در فرآیند بازرسی، مدادهای مذکور تحت بازرسی نهایی از نظر دوام و انسجام قرار میگیرند؛ سپس برای بستهبندی به کارخانههای مداد به سراسر جهان ارسال میکنند.

گام چهارم: در مرحله چهارم، کارخانههای مداد با دستگاههای گراور شیارهایی را داخل مدادها ایجاد میکنند.

گام پنجم : در این مرحله، هستههای نوشتن - که از مخلوطی از گرافیت و خاک رس ساخته شدهاند در شیارهای بین تخته شیار اول قرار میگیرند. در مداد رنگی ممکن است از هسته های موم استفاده شود اما فرمولاسیون مدادهای آرایشی متفاوتتر از مدادهای نوشتاری است.

گام ششم: تخته شیار دوم بر روی این شیارها به مانند یک ساندویچ چسبانده میشوند و تا زمانی که چسب آن به طور کامل خشک شود، نگه داشته میشود.

گام نهم: سپس هر مداد با توجه به سفارشات، طراحی و نقاشی میشوند و در انتها فویل نهایی بر آنها پیچیده میشود.

گام دهم: در مرحله اخر توسط یک دستگاهی یک پاک کن و یک فرول (حلقه فلزی که پاک کن را به مداد میزند) در انتهای هر مداد قرار می گیرد.

نظر شما